Le PLM désigne l’ensemble des pratiques, processus et technologies visant à piloter un produit tout au long de son cycle de vie, de la conception à sa fin de vie. Ce système permet d’orchestrer les dimensions techniques, documentaires, qualité, coûts et conformité, autour d’un référentiel unique auquel l’ensemble des parties prenantes accède en temps réel.

Le PLM devient ainsi la colonne vertébrale numérique des entreprises industrielles qui cherchent à maîtriser la complexité croissante de leurs produits et à accélérer leur mise sur le marché. Il assure la cohérence, la traçabilité et l’intégrité des données tout au long du parcours produit.

Définition du PLM

- PLM = Product Lifecycle Management

- Il centralise l’ensemble des données liées au produit : CAO, nomenclatures, processus qualité, exigences réglementaires, etc.

- Il couvre les étapes clés : conception, développement, production, commercialisation, maintenance, fin de vie

- Il offre un espace unique de vérité pour toutes les parties prenantes : R&D, production, qualité, marketing, ventes, fournisseurs

- Il s’inscrit dans une démarche collaborative, interconnectée avec l’ERP, MES, CRM, pour garantir la cohérence et la conformité

💡 Bon à savoir

Les bénéfices documentés du PLM incluent une réduction du time‑to‑market, une meilleure qualité produit et des économies sur les coûts de prototypage ». Source

Objectifs du PLM

Le PLM poursuit des objectifs concrets, stratégiques et opérationnels :

- Accélérer le time-to-market et saisir rapidement les opportunités du marché

- Réduire les erreurs et incohérences en supprimant les versions contradictoires de données

- Renforcer la collaboration interservices (R&D, ingénierie, qualité, production, marketing)

- Optimiser les coûts : moindres retouches, achats plus précise, adaptation en continue

- Garantir la qualité et la conformité vis-à-vis des normes, audits et réglementations

- Faciliter la prise de décision grâce à une meilleure visibilité et des indicateurs fiables

➡️Remarque

Selon Aptean, un PLM bien déployé offre un accès transparent et une automatisation des étapes critiques, ce qui accélère significativement les cycles de lancement.

Quelles sont les étapes couvertes par un PLM ?

Conception et développement

La phase de conception constitue le socle de tout projet industriel. C’est là que l’idée se structure, devient concept, prend vie et se prépare à la production. Un PLM bien déployé devient alors un allié stratégique décisif.

- Intégration des outils de CAO, modélisation et simulation

Le PLM fait office de connecteur robuste entre vos logiciels de CAO (3D, simulations thermiques, calculs mécaniques, etc.), garantissant ainsi la cohérence des données et facilitant le développement de prototypes virtuels fidèles.

En synchronisant ces outils dès le départ, vos équipes gagnent en agilité et évitent les retouches de dernière minute, souvent synonymes de dépassements de budget.

- Création et gestion des nomenclatures produit (BOM)

Qu’il s’agisse de prototypes, de pré-séries ou de maintenance, le PLM permet de bâtir des nomenclatures dynamiques et hiérarchisées, tout en assurant une traçabilité rigoureuse des évolutions. Fini les versions multiples et les confusions entre équipements.

- Collaboration avec les équipes R&D et ingénierie

Les silos appartiennent au passé : le PLM crée un espace de travail partagé où R&D, ingénierie, qualité, design… peuvent se croiser et valider en temps réel. Résultat ? Des allers-retours réduits, plus de réactivité et des mises à jour plus rapides.

⚠️Bon à savoir

98 % des entreprises rapportent une nette amélioration de la collaboration interne grâce au PLM », selon une étude réalisée par Tech-Clarity sur l’impact des systèmes PDM/PLM.

- Gestion des prototypes et des essais produits

Pas question de perdre le fil des multiples itérations : le PLM orchestre le suivi rigoureux des prototypes sous forme virtuelle ou physique, recueille et archive les retours d’essais et trace les non-conformités, accélérant ainsi le passage à l’industrialisation.

- Suivi des modifications techniques (change management)

Chaque modification technique est soumise à un workflow de validation (ECO/ECN). Les acteurs concernés sont alertés, les décisions sont gardées dans l’historique, ce qui évite les versions divergentes et renforce la fiabilité du produit.

- Documentation des spécifications techniques et exigences

Le PLM devient alors une source unique de vérité : spécifications, normes, exigences clients, réglementations, tout est historisé, classé, relié aux versions du produit. Idéal en cas d’audit qualité ou de demande d’information, même plusieurs années après la mise sur le marché.

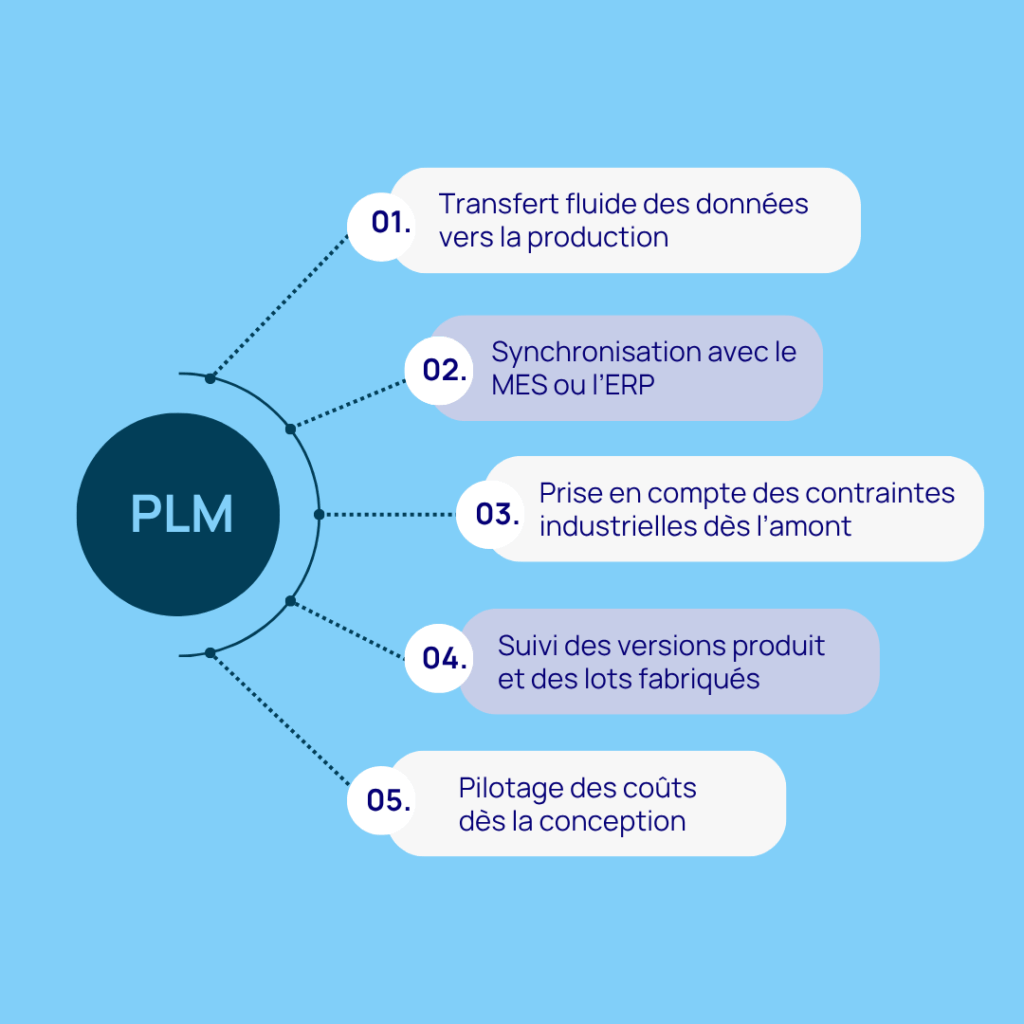

Production et industrialisation

Une fois la conception finalisée, le relais est pris par les équipes de production. Le PLM assure alors la continuité numérique entre le bureau d’études et l’atelier, garantissant une parfaite cohérence des données et une exécution optimisée.

Cette approche structurée permet d’aligner parfaitement vos équipes, d’améliorer la qualité et de garantir des coûts maîtrisés dès les premières séries. Le PLM devient plus qu’un simple système : c’est un véritable levier de performance industrielle.

Et après le PLM ? Découvrez le PLMA pour aller plus loin

Mettre en place un PLM, c’est structurer les données et les processus liés à vos produits. Mais pour véritablement tirer profit de cette richesse informationnelle, il est essentiel de pouvoir l’analyser, l’exploiter et la piloter en continu. C’est là qu’intervient le PLMA – Product Lifecycle Management Analytics.

Le PLMA va plus loin en transformant les données du PLM en indicateurs décisionnels. Grâce à des tableaux de bord personnalisés, vous suivez en temps réel :

- la performance de vos projets de développement produit,

- les taux de non-conformité ou de retouche,

- les écarts de coûts entre prévisionnel et réel,

- les délais de mise sur le marché,

- ou encore les causes racines des modifications répétées.

Vous souhaitez concrétiser votre projet PLMA ou moderniser vos processus industriels ? Découvrez nos solutions dédiées aux industriels.

Pourquoi adopter un PLM en contexte industriel ?

Dans un environnement industriel de plus en plus complexe, concurrentiel et soumis à des impératifs de réactivité, le PLM s’impose comme une brique stratégique. Il ne s’agit plus simplement d’optimiser la conception produit, mais de structurer l’ensemble de l’organisation autour d’un référentiel commun, fiable et dynamique.

Des bénéfices concrets et mesurables

Les entreprises qui adoptent un PLM constatent des gains réels sur plusieurs leviers clés de performance :

D’abord, sur la réduction des délais : en fluidifiant les échanges d’information entre équipes, en éliminant les doublons de données et en centralisant les validations, les cycles de conception sont significativement raccourcis.

Ensuite, sur la qualité produit : une meilleure traçabilité, un meilleur contrôle documentaire et une vision unifiée du produit permettent de limiter les erreurs et non-conformités, tout en améliorant la robustesse des livrables finaux.

Autre point fort : la réduction des coûts, en particulier sur les phases amont. En anticipant les erreurs de conception, en maîtrisant les coûts industriels dès le prototypage, et en évitant les reprises, le PLM devient un levier financier non négligeable.

Enfin, le PLM améliore la collaboration interservices. Les équipes métiers ne travaillent plus en silo, mais dans un environnement digital partagé, avec des responsabilités clairement définies et des process harmonisés.

Le socle de l’industrie 4.0

Le PLM ne se contente pas d’optimiser l’existant : il prépare l’avenir. Dans le cadre de l’industrie 4.0, il devient le pivot de la continuité numérique. Interfacé avec les jumeaux numériques, les capteurs IoT ou les plateformes d’analyse prédictive, il alimente en données les outils les plus avancés.

Grâce à lui, la donnée produit circule en temps réel, alimente les systèmes d’IA, et permet de simuler, prévoir, corriger avant même que le problème ne se produise.

Le PLM devient alors bien plus qu’un outil métier : c’est une brique fondatrice de votre transformation digitale, à la croisée de l’innovation, de l’exploitation et de la stratégie industrielle.

Comment réussir un projet PLM ?

Mettre en œuvre un PLM est une démarche structurante. Ce type de projet ne se limite pas à un simple déploiement logiciel : il implique des changements profonds dans les pratiques, l’organisation et les échanges entre équipes. Pour éviter les écueils et garantir un retour sur investissement rapide, certaines conditions de réussite sont essentielles.

Impliquer les utilisateurs dès la phase de cadrage

L’un des pièges les plus fréquents dans les projets PLM est de le penser comme un outil purement technique. Or, c’est un projet d’entreprise. Les utilisateurs métier ingénieurs, responsables qualité, chefs de produit, acheteurs doivent être intégrés dès le début. C’est avec eux que les processus seront modélisés, les rôles définis, les workflows validés.

Plus les utilisateurs sont impliqués tôt, plus le projet sera adopté rapidement. L’adhésion est un facteur-clé de succès, souvent sous-estimé.

Définir des processus clairs et harmonisés

Un PLM n’est pas magique : il s’appuie sur les processus métier existants. Encore faut-il que ces derniers soient bien définis, partagés, documentés. Le projet est souvent l’occasion de faire un état des lieux, de supprimer les doublons, de réaligner les pratiques entre services et sites.

Un bon projet PLM commence toujours par une phase de cartographie des flux et de formalisation des besoins. Sans cela, la solution ne fera que reproduire les défauts du système précédent.

Choisir un outil adapté à votre maturité et votre secteur

Tous les PLM ne se valent pas, et tous les secteurs n’ont pas les mêmes exigences. Une PME dans l’agroalimentaire n’aura pas les mêmes besoins qu’un groupe dans l’aéronautique ou la mécanique de précision.

Le choix d’un outil doit prendre en compte :

- votre niveau de maturité numérique,

- votre complexité produit,

- vos contraintes réglementaires,

- la courbe d’apprentissage des utilisateurs.

Assurer l’interopérabilité avec les systèmes existants

Le PLM ne vit pas en autarcie : il doit dialoguer avec vos outils CAO, ERP, CRM, GED, outils qualité… L’interopérabilité est donc un enjeu central, à anticiper dès le début.

La réussite repose donc sur une architecture ouverte, sur des API bien gérées et sur une gouvernance SI alignée.

Privilégier un déploiement progressif et accompagné

Enfin, un projet PLM ne se déploie pas d’un bloc. Il est préférable d’adopter une approche incrémentale, en commençant par un périmètre pilote (un produit, un site, une équipe), avant d’élargir progressivement.

Cette méthode permet d’ajuster les paramétrages, d’accompagner la conduite du changement, et surtout, de montrer rapidement les bénéfices tangibles du projet.

Le PLM est un accélérateur de performance. Bien piloté, il transforme non seulement vos processus, mais aussi votre culture projet et votre capacité à innover. Chez BSD, nous mettons notre double expertise technologique et métier au service de la réussite de vos projets PLM.

Échangez avec notre équipe et bénéficiez d’un accompagnement

Bastien LE FUR

Directeur Technique